La medición de nivel de líquidos, sólidos o materiales en tanques y silos es crucial para garantizar operaciones seguras y eficientes, la elección del método de medición adecuado depende de diversos factores como el tipo de material, las condiciones ambientales y los requisitos de precisión, aquí se presentan los métodos más comunes, sus aplicaciones y ventajas.

Índice

1. Medición directa o mecánica

Este método es uno de los más simples y antiguos, se basa en herramientas como cintas medidoras o flotadores mecánicos, estas soluciones suelen ser utilizadas en aplicaciones básicas para tanques pequeños o medianos que almacenan líquidos como agua o aceites.

- Ventajas: Su simplicidad y bajo costo lo hacen ideal para sistemas básicos.

- Desventajas: Está limitado a entornos con condiciones ambientales estables y no es apto para automatización.

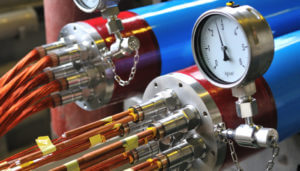

2. Sensores de presión (hidrostáticos)

Estos sensores calculan el nivel basándose en la presión ejercida por el líquido en el fondo del tanque, su funcionamiento depende de la densidad del fluido.

- Aplicaciones: Son ideales para líquidos como combustibles, químicos y agua, tanto en tanques abiertos como cerrados.

- Ventajas: Ofrecen una solución económica y confiable para líquidos sin turbulencias ni espuma.

- Desventajas: Los cambios en la densidad del fluido afectan su precisión.

3. Sensores capacitivos

Detectan cambios en la capacitancia cuando están en contacto con el material, lo que los hace efectivos para medir sólidos y líquidos conductivos.

- Aplicaciones: Útiles para sólidos como polvo o granos y líquidos conductivos como agua.

- Ventajas: Son altamente eficientes para materiales específicos.

- Desventajas: Tienen menor precisión con líquidos no conductivos, como aceites.

4. Sensores ultrasónicos

Operan emitiendo ondas sonoras que rebotan en la superficie del material y miden el tiempo de retorno del eco.

- Aplicaciones: Son efectivos para líquidos o sólidos en tanques abiertos o cerrados.

- Ventajas: Tecnología sin contacto, lo que reduce riesgos en aplicaciones sensibles.

- Desventajas: Pueden ser afectados por factores ambientales como la densidad del aire, la temperatura y la presencia de espuma o polvo.

5. Sensores de radar

Utilizan ondas electromagnéticas para medir la distancia al material, ofreciendo una precisión superior.

- Aplicaciones: Son ideales para líquidos turbulentos, químicos agresivos y sólidos granulares en entornos extremos.

- Ventajas: Funcionan de manera confiable incluso en presencia de vapor, espuma o polvo.

- Desventajas: Su costo es significativamente más alto en comparación con otros métodos.

6. Sensores de conductividad

Detectan la conductividad eléctrica del líquido, lo que permite determinar su nivel.

- Aplicaciones: Usados principalmente en líquidos conductivos como ácidos, soluciones químicas y agua.

- Ventajas: Económicos y fiables en líquidos conductivos.

- Desventajas: No son útiles para líquidos no conductores, como aceites.

7. Medición láser

El láser mide la distancia al material mediante un haz de luz.

- Aplicaciones: Depósitos abiertos y tanques grandes.

- Ventajas: Alta precisión y resistencia a cambios en presión o temperatura.

- Desventajas: Sensibles al polvo y de costo elevado.

8. Sensores ópticos

Funcionan con luz infrarroja o visible, detectando niveles en líquidos claros u oscuros.

- Aplicaciones: Procesos donde la transparencia del líquido es relevante.

- Ventajas: Precisión en líquidos claros.

- Desventajas: La suciedad o contaminantes afectan su eficacia.

9. Medición magnética

Emplean flotadores con imanes que interactúan con sensores externos.

- Aplicaciones: Tanques de químicos peligrosos o líquidos inflamables.

- Ventajas: Son seguros para líquidos peligrosos y confiables en aplicaciones críticas.

- Desventajas: Requieren contacto con el líquido, lo que puede ser una limitante.

10. Sensores basados en radiación (Gamma)

Detectan cambios en la radiación gamma que atraviesa el tanque y el material.

- Aplicaciones: Medición en condiciones extremas de temperatura y presión.

- Ventajas: Sin contacto con el material, adecuado para sustancias peligrosas.

- Desventajas: Su alto costo y requerimientos de permisos los limitan a usos específicos.

Factores para elegir el sensor adecuado

La selección del sensor depende de:

- Tipo de material: Líquido, sólido, espumoso o corrosivo.

- Condiciones ambientales: Temperatura, presión, vapor o polvo.

- Presupuesto: Desde soluciones económicas como sensores hidrostáticos hasta opciones avanzadas como radar o láser.

- Requisitos de precisión: En aplicaciones críticas, como en la industria química o alimenticia, la precisión es clave.

La correcta elección del método de medición de nivel es esencial para garantizar eficiencia operativa, seguridad y cumplimiento de estándares industriales, al comprender las características y aplicaciones de cada método, las industrias pueden implementar soluciones a medida que optimicen sus procesos y reduzcan riesgos.