Índice

¿Qué es un PLC?

Entre las últimas innovaciones autómatas del mercado industrial se encuentra el PLC o Controlador Lógico Programable; se trata de una computadora industrial que tiene como objetivo principal la automatización de procesos en una línea de producción, por lo que está a cargo del control de los sistemas de las máquinas.

Los PLCs son ampliamente utilizados en la industria para automatizar procesos de fabricación, controlar líneas de producción, monitorear sistemas complejos y mejorar la eficiencia operativa. Los sistemas automatizados basados en PLCs permiten reemplazar tareas manuales por acciones automáticas, lo que resulta en una mayor precisión, rapidez y consistencia en la producción.

Este tipo de herramienta es considerada un ordenador inteligente que trabaja de cerca con la ingeniería automática, por eso tiene la capacidad de ejecutar procesos de forma electromecánica; dependiendo de las necesidades de control de la empresa, las acciones de un Controlador Lógico Programable pueden ser programadas y brindar múltiples utilidades.

¿Cómo funciona un PLC?

Sus siglas significan controlador lógico programable (Programmable Logic Controller– PLC). Este equipo funciona como un ordenador, donde las partes principales son la CPU, un módulo de memorias y de entradas/salidas, la fuente de alimentación y la unidad de programación.

Para que funcione, es necesario que se realice una programación previa a la función que va a realizar. Para realizar esta programación se necesita un software específico adaptado a la marca y al lenguaje de programación que se va a desarrollar.

Básicamente, la función que tiene es detectar diversos tipos de señales del proceso, elaborar y enviar acciones de acuerdo a lo que se ha programado. Además, recibe configuraciones de los operadores (programadores) y da reporte a los mismos, aceptando modificaciones de programación cuando son necesarias.

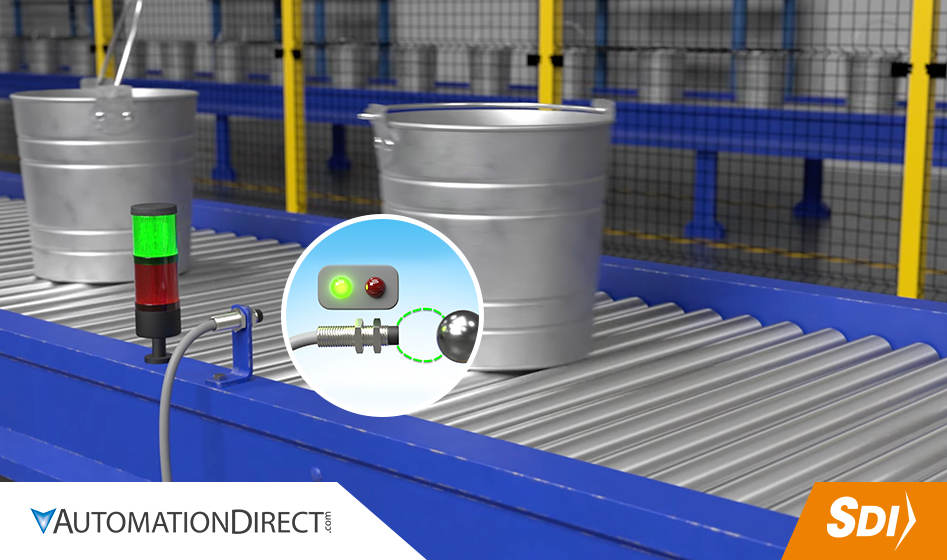

El Controlador Lógico Programable recibe información de sensores conectados o dispositivos de entrada, procesa los datos y dispara salidas basadas en parámetros preprogramados.

Dependiendo de las entradas y salidas, puede monitorear y registrar datos de tiempo de ejecución, como la productividad de la máquina o la temperatura de operación, iniciar y detener procesos automáticamente, generar alarmas si la máquina funciona mal y más. Los controladores lógicos programables son una solución de control flexible y robusta, adaptable a casi cualquier aplicación.

Existen algunas características clave que diferencian a los PLC de las PC industriales, los microcontroladores y otras soluciones de control industrial:

- • E / S. La CPU del PLC almacena y procesa los datos del programa, pero los módulos de entrada y salida conectan el PLC al resto de la máquina. Estos módulos de E / S son los que proporcionan información a la CPU y desencadenan resultados específicos.

- • Comunicaciones. Además de los dispositivos de entrada y salida, un PLC también puede necesitar conectarse con otros tipos de sistemas; por ejemplo, los usuarios pueden querer exportar los datos de la aplicación grabados por el PLC a un sistema de control de supervisión y adquisición de datos (SCADA), que monitorea múltiples dispositivos conectados.

- • HMI. Para interactuar con el Controlador Lógico Programable en tiempo real, los usuarios necesitan una HMI o interfaz hombre-máquina. Estas interfaces de operador pueden ser pantallas simples, con una lectura de texto y un teclado, o grandes paneles táctiles más similares a la electrónica de consumo, pero de cualquier manera, permiten a los usuarios revisar e ingresar información en tiempo real.

Componentes de un PLC

Un PLC consta principalmente de tres componentes:

- Unidad central de procesamiento (CPU): Es el cerebro del PLC, donde se ejecuta el programa almacenado y se procesan las señales de entrada para determinar las acciones a realizar.

- Módulos de entrada: Son dispositivos que reciben señales del mundo exterior, como interruptores, sensores, encoders u otros dispositivos, y las convierten en señales digitales que la CPU puede procesar.

- Módulos de salida: Son dispositivos que reciben señales de la CPU y las convierten en acciones físicas, como activar motores, válvulas, luces, entre otros.

La programación de un PLC se realiza utilizando lenguajes de programación específicos, como el ladder logic (lenguaje de esquema de contactos), el cual se asemeja a un diagrama de circuitos eléctricos y es ampliamente utilizado en aplicaciones industriales.

¿Para qué se utiliza un PLC?

Esta tecnología de implementación sencilla y ejecución rápida, nos permite automatizar los procesos de nuestro proyecto con un bajo mantenimiento e instalación personalizada. Como mencionamos anteriormente, la función de estos ordenadores es el almacenamiento de datos, útiles para dos funciones: el control y testeo de las piezas que conforman los sistemas utilizados en la industria y la automatización de procesos industriales mediante la computarización de órdenes y funcionamientos específicos de cada máquina.

Aplicaciones de un PLC

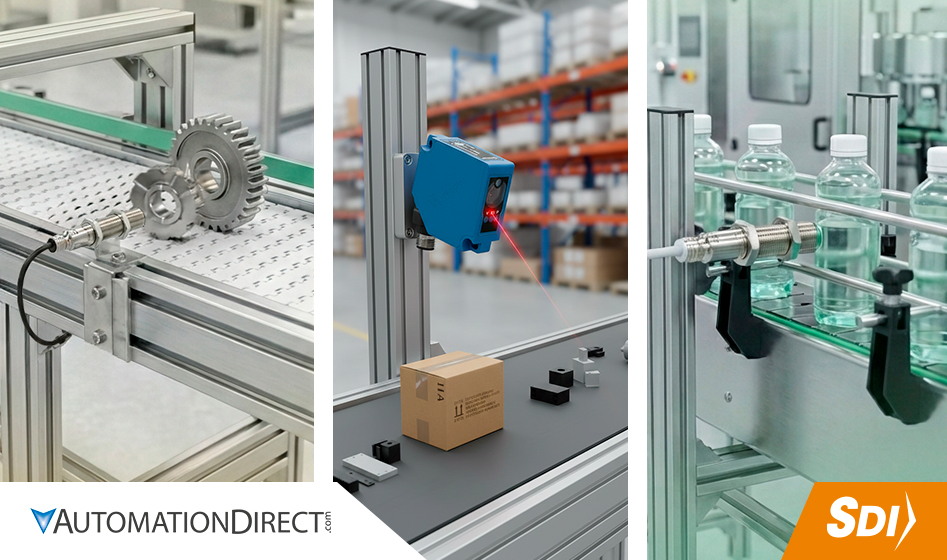

Se ocupan en el sector industrial, debido a que resuelven requerimientos de control de procesos y secuencias de la maquinaria; algunos ejemplos para los que se aplican estos controladores en la industria moderna son:

Maquinaria

- • Máquinas de procesado de gravas, cementos y arenas.

- • Máquinas industriales para la madera y los muebles.

- • Maquinaria industrial del plástico.

- • Herramientas complejas.

- • Máquinas de ensamblaje.

Instalaciones

- Instalaciones de seguridad.

- Instalaciones de calefacción y aire acondicionado.

- Instalaciones de plantas para el embotellado.

- Instalaciones de transporte y almacenaje.

- Instalaciones para tratamientos térmicos.

- Instalaciones industriales azucareras.

Industria automotriz

- • Aplicaciones en cadenas de montaje para soldaduras, cabinas de pintura, ensamblaje, etc.

- • Uso en máquinas de herramientas como fresadoras, taladradoras, tornos, etc.

- • Fabricación de neumáticos.

Plantas químicas

- • Oleoductos, refinados, baños electrolíticos, tratamientos de aguas residuales y fecales, etc.

- • Control de procesos como el pesaje, la dosificación, la mezcla, etc.

Sistemas de transporte automatizado

En la logística y el transporte, los PLCs se utilizan para controlar sistemas de transporte automatizados, como transportadores y robots, en almacenes y centros de distribución.

Industria alimentaria

En la industria alimentaria, los PLCs son fundamentales para controlar procesos de producción, llenado y envasado, y para garantizar el cumplimiento de estándares de calidad y seguridad alimentaria.

Ventajas de un plc

Los PLC (Controladores Lógicos Programables) ofrecen varias ventajas significativas en comparación con otros sistemas de control y automatización. Algunas de las principales ventajas de utilizar un PLC son las siguientes:

- Flexibilidad y reconfiguración: Permiten una fácil reprogramación y reconfiguración. Si se requiere cambiar la secuencia de control o adaptar el proceso a nuevas necesidades, es posible realizar ajustes en el programa sin cambiar la lógica de cableado físico, lo que ahorra tiempo y costos.

- Facilidad de programación: Los lenguajes de programación de PLCs, como el ladder logic, son intuitivos y fáciles de aprender, especialmente para ingenieros y técnicos con conocimientos eléctricos o electrónicos. Esto simplifica el desarrollo y mantenimiento de programas.

- Seguridad: Incorporan funciones de seguridad para garantizar una operación segura en entornos industriales. Pueden implementar interbloqueos y protecciones para evitar situaciones peligrosas y reducir los riesgos para los operarios.

- Monitoreo y diagnóstico: Permiten la supervisión en tiempo real del estado de los dispositivos y del proceso en general. También proporcionan herramientas de diagnóstico que facilitan la identificación de fallas y problemas de funcionamiento, lo que agiliza la solución de averías y el mantenimiento predictivo.

- Integración con sistemas SCADA y redes industriales: Se integran fácilmente con sistemas SCADA (Supervisory Control and Data Acquisition) y otras redes industriales, lo que facilita el control y la visualización centralizada de múltiples procesos y sistemas.

- Tiempo de respuesta rápido: Tienen un tiempo de respuesta rápido debido a su diseño específico para aplicaciones de control en tiempo real. Esto es esencial en procesos críticos que requieren una actuación rápida y precisa.

- Durabilidad y confiabilidad: Están diseñados para operar en entornos industriales exigentes, lo que los hace resistentes a condiciones ambientales adversas, vibraciones, polvo, humedad y temperaturas extremas.

- Menor espacio y costo: En comparación con sistemas de control tradicionales, requieren menos espacio físico y su costo de implementación y mantenimiento suele ser más bajo, lo que los hace accesibles para diversas aplicaciones industriales.

- Modularidad y escalabilidad: Son modulares, lo que significa que pueden expandirse y adaptarse a medida que se requieran más entradas, salidas o funcionalidades adicionales.

¿Cómo se programa un PLC?

Un programa de PLC se instala normalmente en un ordenador y luego se descarga al controlador. Ladder Logic es el lenguaje de programación tradicional, este imita diagramas de circuito en escalera de lógica leídos de izquierda a derecha, cada peldaño representa una acción específica controlada por el, partiendo de una entrada o serie de entradas (contactos) que dan como resultado una salida (bobina). Debido a su naturaleza visual, Ladder Logic puede ser más fácil de implementar que muchos otros lenguajes de programación.

Por otro lado, el Diagrama de Bloques de Funciones (FBD) es otro de los lenguajes de programación oficiales y extensamente utilizado para PLC. Es una forma sencilla y gráfica de programar cualquier función de forma conjunta en un programa de autómatas programables, lo mejor es que es fácil de aprender y ofrece muchas posibilidades.

En SDI suministramos software de programación para el control de sus dispositivos, así como también distintos PLC’s.

Tipos de PLC

Las modificaciones y mejoras que se han ido realizando han derivado en diferentes tipos de PLC que se pueden agrupar en cuatro categorías principales:

Tipo compacto

Es aquel que se ajusta a las especificaciones genéricas de los PLC’s: tiene incorporada la fuente de alimentación, la CPU y los diferentes módulos. Existen PLC’s compactos en tamaño nano, que cuentan con un tamaño muy reducido, aunque el funcionamiento básico del PLC está más limitado por sus características.

Tipo modular

Se caracteriza por estar compuesto por módulos ampliables, lo que le aporta características más potentes que el modelo compacto. Trabaja con programas más complejos y tiene mayor capacidad de memoria y operatividad.

Montaje en rack

Se permite el intercambio de información entre los diferentes módulos, esto permite una velocidad mayor de transmisión de la información, por lo tanto, optimiza el funcionamiento del PLC.

PLC con HMI incorporado

El HMI (Human Machine Interface) es un dispositivo programable, tiene una interfaz gráfica, que combinado permite optimizar la experiencia de programación y uso de la máquina. Reduce el cableado de los elementos del PLC y los muestra en una pantalla gráfica según se programe.

¿Cuál es el PLC más usado en la industria?

Dentro del sector industrial los más utilizados son los de tipo modular y en SDI Industrial Store hacemos accesible una gran variedad de ellos. Comprueba la calidad que manejamos y forma parte de las empresas que obtienen diariamente los beneficios de contar con un PLC, como el ahorro en costos de operación, mantenimiento y energía.

¿Dondé puedo adquirir PLC en México?

SDI cuenta con PLC en venta, ofrecemos los mejores precios y hacemos envíos para todo el país. Contamos con un servicio totalmente especializado par tu industria. Contáctanos y cotiza gratis con uno de nuestros asesores.