Un sistema de conveyors industriales, también conocido como sistema transportador, es una solución automatizada diseñada para facilitar el transporte eficiente y continuo de productos o materiales dentro de una instalación industrial o logística. Estos sistemas permiten no solo agilizar procesos, sino también reducir costos operativos, minimizar errores humanos y aumentar significativamente la productividad.

En México, la implementación de sistemas de conveyors industriales ha cobrado especial relevancia debido al constante crecimiento industrial y a la alta demanda de soluciones logísticas avanzadas. Sin embargo, elegir el sistema de conveyor adecuado implica entender claramente que no todos los conveyors son iguales ni sirven para todas las aplicaciones. No es lo mismo un conveyor diseñado específicamente para una línea de producción interna que uno destinado al final de línea (end of line). Tampoco es similar un conveyor para logística en centros de distribución como los utilizados por empresas como Amazon o DHL, cuya sofisticación tecnológica suele ser mayor.

En este artículo profundizaremos en los diferentes tipos de conveyors industriales disponibles en el mercado mexicano, destacaremos sus aplicaciones específicas y te orientaremos sobre cómo seleccionar el sistema más eficiente para las necesidades particulares de tu empresa. ¡Acompáñanos!

Índice

¿Por qué existen diferentes tipos de conveyors industriales?

Los sistemas de conveyors industriales no son soluciones universales. Cada sector productivo tiene necesidades específicas que demandan soluciones adaptadas a sus procesos particulares. La razón principal por la que existen distintos tipos de conveyors es porque cada aplicación industrial requiere condiciones precisas de transporte, velocidad, manipulación y seguridad.

Por ejemplo, en una línea de producción automotriz se manejan componentes pesados y voluminosos que requieren un conveyor robusto y de alta resistencia. Por otro lado, en la industria alimentaria, los conveyors deben cumplir con estrictas regulaciones sanitarias y ser capaces de manejar productos frágiles y delicados sin dañarlos.

Además, la ubicación del conveyor dentro del proceso es otro factor clave. Los conveyors dentro de un proceso productivo continuo (líneas de ensamblaje o manufactura) están diseñados para integrarse eficientemente con maquinaria especializada. En contraste, los conveyors al final de la línea (“end of line”) suelen centrarse en operaciones específicas como el embalaje, paletizado o la clasificación final (sorting).

Finalmente, los conveyors en aplicaciones logísticas (como los utilizados por Amazon o DHL) presentan niveles mayores de sofisticación tecnológica, pues suelen contar con sistemas avanzados de automatización, rastreo, clasificación rápida y un flujo dinámico para optimizar tiempos y minimizar errores.

Es por todo esto que en México, contar con proveedores especializados y que manejen diferentes tipos de conveyors industriales puede marcar una diferencia crítica en la productividad y rentabilidad de las operaciones industriales.

Clasificación general de conveyors industriales

Los sistemas de conveyors industriales se pueden clasificar principalmente en función del tipo de movimiento o del mecanismo de transporte que utilizan. A continuación, presentamos una clasificación general que te ayudará a entender mejor sus diferencias:

Conveyors según el tipo de movimiento:

- Conveyors Horizontales: Ideales para transportar materiales en trayectorias rectas dentro de plantas industriales o centros logísticos.

- Conveyors Verticales: Utilizados para transportar productos hacia arriba o hacia abajo, optimizando el espacio en las instalaciones.

- Conveyors Helicoidales: Permiten el transporte vertical en espacios reducidos, especialmente usados en instalaciones con poco espacio disponible.

Conveyors según su sistema de impulsión:

- Conveyors de Rodillos: Usan rodillos motorizados o libres para mover productos; ideales para cajas, tarimas y paquetes diversos.

- Conveyors de Gravedad: Funcionan aprovechando la fuerza de gravedad, sin necesidad de energía eléctrica, adecuados para trayectos cortos o inclinados.

- Conveyors de Banda Plástica Modular: Son resistentes y fáciles de limpiar, ideales en industrias alimentarias y farmacéuticas.

- Conveyors de Banda: Tienen una banda continua que puede adaptarse a diversos tipos de productos y condiciones de transporte.

- Conveyors de Cadena: Diseñados especialmente para transportar productos pesados o voluminosos con gran estabilidad y resistencia.

- Conveyors Aéreos: Son sistemas suspendidos que aprovechan al máximo el espacio superior, ideales en plantas automotrices o ensambladoras.

- Conveyors Magnéticos: Especialmente útiles para manejar piezas metálicas con precisión y seguridad, manteniéndolas fijas durante el transporte.

- Conveyors de Precisión: Diseñados para transportar con exactitud componentes delicados o que requieren posicionamiento muy preciso, usados en electrónica o farmacéutica.

Cada uno de estos sistemas ofrece ventajas específicas según el tipo de producto transportado, la velocidad necesaria, el espacio disponible, y las condiciones particulares del proceso industrial o logístico. Conocer esta clasificación te ayudará a identificar cuál es el conveyor más adecuado para tus necesidades en México.

Diferencias clave entre conveyors según su ubicación en la línea

Un aspecto fundamental al elegir un sistema de conveyors industriales es identificar en qué etapa del proceso productivo será utilizado. Las necesidades y especificaciones cambian significativamente si el conveyor opera dentro de una línea de producción o al final de ella. Veamos estas diferencias clave:

Conveyors para procesos internos de manufactura

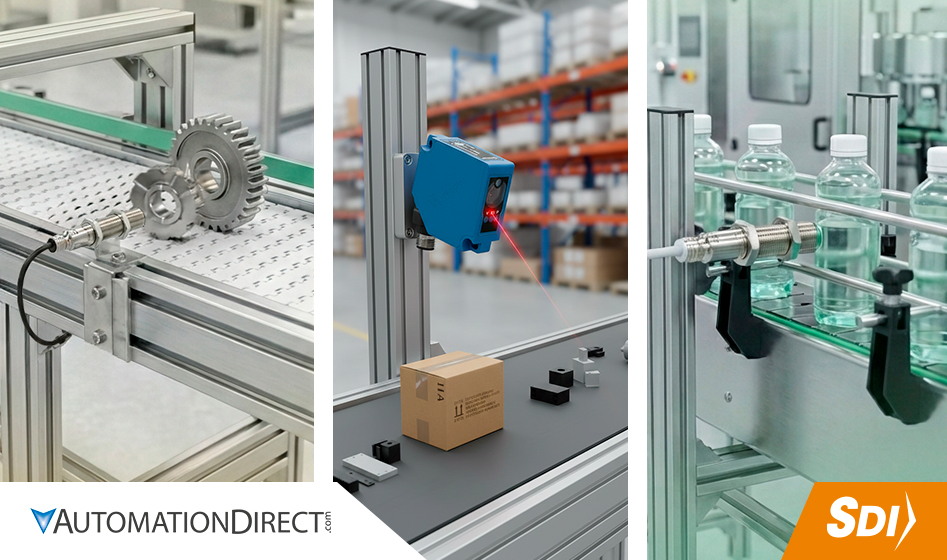

Estos conveyors forman parte integral del proceso productivo y están diseñados para interactuar continuamente con maquinaria especializada. Por lo general, requieren alta precisión, control de velocidad y capacidad de adaptación a productos específicos, facilitando operaciones como ensamblado, inspección o transporte entre estaciones.

- Características esenciales: alta precisión, sincronización con otros equipos, manejo suave y control de velocidad constante.

- Ejemplos de industrias: automotriz, electrónica, farmacéutica y alimentaria.

- Tipos más utilizados: conveyors de precisión, conveyors de banda modular, conveyors magnéticos y conveyors helicoidales.

Conveyors en procesos de logística (almacenes y centros de distribución)

En el ámbito logístico, los sistemas de conveyors industriales desempeñan un papel crucial al optimizar el flujo de productos dentro de almacenes y centros de distribución. Empresas líderes como Amazon y DHL han implementado soluciones avanzadas de conveyors para mejorar la eficiencia y precisión en sus operaciones.

Particularidades de los conveyors en logística

Los sistemas de conveyors utilizados en entornos logísticos presentan características distintivas adaptadas a las necesidades específicas de manejo de materiales:

- Automatización avanzada: Integración con sistemas de gestión de almacenes (WMS) para un control preciso del inventario y seguimiento en tiempo real.

- Flexibilidad y escalabilidad: Capacidad para adaptarse a diferentes tamaños y formas de productos, permitiendo ajustes según la demanda.

- Clasificación eficiente: Sistemas de sorting que direccionan automáticamente los productos a las áreas correspondientes, reduciendo errores y tiempos de procesamiento.

- Integración con robótica: Colaboración con robots móviles autónomos para transportar productos dentro de las instalaciones, mejorando la velocidad y reduciendo la carga laboral.

Ejemplos de implementación en empresas líderes

Empresas como Amazon han revolucionado la logística mediante la implementación de tecnologías avanzadas en sus sistemas de conveyors. Han incorporado robots móviles autónomos que transportan estanterías completas de productos hacia las estaciones de empaque, reduciendo significativamente el tiempo de procesamiento de pedidos. Además, utilizan brazos robóticos equipados con inteligencia artificial para clasificar y manipular paquetes con alta precisión, minimizando errores y aumentando la eficiencia operativa.

Por su parte, DHL ha integrado soluciones robóticas colaborativas y tecnologías portátiles en sus almacenes para optimizar las operaciones. Estas innovaciones incluyen el uso de vehículos guiados autónomos y sistemas de clasificación automatizados que mejoran la velocidad y precisión en el manejo de paquetes, contribuyendo a una cadena de suministro más eficiente y adaptable a las demandas del mercado.

La implementación de estos sistemas avanzados de conveyors en empresas líderes demuestra cómo la tecnología puede transformar las operaciones logísticas, mejorando la eficiencia, reduciendo costos y elevando la satisfacción del cliente.

Tipos de productos transportados y conveyor ideal para cada uno

Uno de los factores más importantes al seleccionar un sistema de conveyors industriales es el tipo de producto que se va a transportar. No es lo mismo mover alimentos que piezas metálicas pesadas. A continuación, te compartimos una guía práctica con los tipos de productos más comunes y el tipo de conveyor recomendado para cada uno:

Alimentos

Requieren sistemas higiénicos, fáciles de limpiar y resistentes a la corrosión. Los más recomendados son los conveyors de banda plástica modular, conveyors de banda con materiales grado alimenticio, y conveyors helicoidales para productos granulados o en polvo.

Productos frágiles

Es esencial minimizar impactos y vibraciones. Los conveyors de banda o de precisión son ideales para este tipo de productos, permitiendo un transporte suave y controlado.

Componentes o empaques pequeños

Estos requieren precisión y pueden moverse en líneas de ensamblaje o inspección. Se recomiendan conveyors de precisión, de banda, o magnéticos si son piezas metálicas.

Componentes o empaques medianos

Este tipo de carga puede requerir mayor resistencia, sin perder precisión. Los conveyors de rodillos motorizados y los de cadena son los más apropiados dependiendo del peso.

Componentes o empaques grandes

Para productos voluminosos o pesados, se requieren sistemas robustos y de alta capacidad. Los conveyors de cadena, aéreos o de rodillos son los más eficientes en estos casos.

Piezas metálicas

Además de requerir alta resistencia, algunas piezas pueden beneficiarse del uso de sistemas especializados. Los conveyors magnéticos y de cadena permiten transportar este tipo de productos con seguridad y eficiencia.

Diseñar el conveyor correcto según el tipo de producto es clave para evitar cuellos de botella, daños, contaminación o fallas operativas. En nuestro caso, desarrollamos sistemas completos trabajando con marcas especializadas en cada tipo de conveyor, asegurando que cada solución sea perfectamente adecuada a la operación de nuestros clientes en México.

Ventajas de elegir proveedores especializados en conveyors industriales en México

Seleccionar un proveedor especializado en sistemas de conveyors industriales no solo garantiza una solución técnica adecuada, sino también una experiencia integral que considera desde el diseño hasta la implementación y mantenimiento. En México, trabajar con expertos en la materia trae múltiples beneficios:

1. Soluciones personalizadas según la industria

Cada industria tiene retos únicos. Un proveedor especializado analiza tu operación, tipo de producto, velocidad, espacio y condiciones de trabajo para ofrecer un sistema a la medida. No se trata de vender un conveyor genérico, sino de diseñar una solución adaptada a tu realidad operativa.

2. Acceso a marcas líderes

Al trabajar con múltiples fabricantes especializados en diferentes tipos de conveyor, se pueden integrar tecnologías específicas de cada marca para ofrecer un sistema robusto, confiable y eficiente. Esto permite mayor flexibilidad y calidad en el diseño final.

3. Acompañamiento técnico desde el inicio

Un proveedor con experiencia en México no solo instala el sistema, también ofrece asesoría desde la planeación, simulaciones de flujo, selección del conveyor ideal, hasta capacitación operativa y soporte postventa.

4. Ahorro de tiempo y reducción de errores

Una buena selección desde el inicio evita reprocesos, cambios innecesarios o costosos ajustes posteriores. La experiencia de un proveedor especializado permite prever riesgos operativos y asegurar una instalación rápida y eficiente.

5. Cumplimiento normativo

En muchos sectores (alimentario, farmacéutico, automotriz, logístico) es indispensable cumplir con normativas locales e internacionales. Un proveedor especializado conoce estas exigencias y diseña soluciones que las cumplen desde el primer momento.

En nuestro caso, colaboramos con marcas especializadas en cada tipo de conveyor para crear soluciones completas y efectivas. Si estás en busca de una solución adaptada a tu operación, te invitamos a conocer más sobre nuestro trabajo en sdindustrial.com.mx.

Consejos para seleccionar el sistema de conveyors adecuado

Elegir el sistema de conveyors industriales correcto es una decisión estratégica que impacta directamente en la productividad, eficiencia y rentabilidad de tu operación. Aquí te compartimos algunos consejos clave para tomar la mejor decisión:

1. Evalúa el tipo de producto que vas a transportar

Determina el tamaño, peso, forma, fragilidad y tipo de material del producto. No es lo mismo transportar piezas metálicas que alimentos o empaques frágiles. Este es el primer filtro para descartar opciones que no se adaptan a tus necesidades.

2. Considera la ubicación del conveyor en el proceso

¿Lo necesitas al inicio, durante o al final de la línea de producción? ¿Será parte de una celda de manufactura o de una zona de clasificación y empaque? Esto influye directamente en el tipo de conveyor ideal.

3. Analiza el espacio disponible

Examina el layout de tu planta. En zonas reducidas, un conveyor helicoidal o vertical puede ser la mejor opción. En espacios amplios, tal vez sea mejor una combinación de banda y rodillos para manejar volúmenes mayores.

4. Define el nivel de automatización deseado

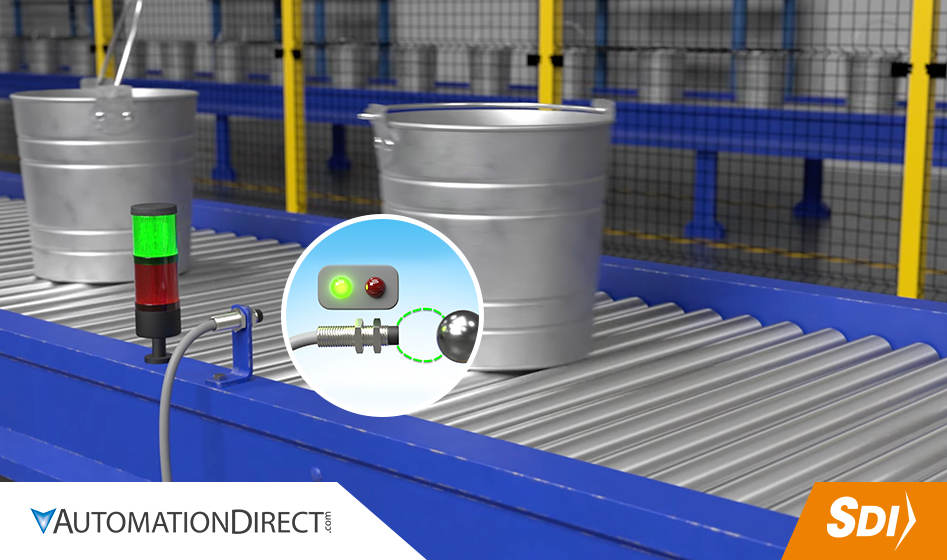

¿Requieres sensores, detección de presencia, integración con robots, o simplemente un flujo continuo por gravedad? A mayor automatización, mayor debe ser la capacidad técnica del proveedor y del sistema.

5. Considera la facilidad de mantenimiento

Un buen diseño considera tiempos de parada mínimos. Elige sistemas con componentes accesibles y refacciones disponibles en México para garantizar soporte rápido y eficaz.

6. Busca asesoría profesional

No tomes la decisión solo. Contar con expertos que te ayuden a analizar tu flujo de trabajo y necesidades específicas puede hacer la diferencia entre una solución efectiva y una inversión que no rinde.

En SDI Industrial trabajamos contigo desde el análisis inicial hasta la implementación final, asegurándonos de que el sistema de conveyors se adapte perfectamente a tu operación. Si estás considerando una mejora o una nueva instalación, contáctanos aquí para comenzar a planear tu solución ideal.

Conclusión

Un sistema de conveyors industriales bien elegido puede transformar por completo la eficiencia de una operación industrial o logística. Conocer los diferentes tipos de conveyors, sus aplicaciones, y cómo se relacionan con el tipo de producto y etapa del proceso es clave para tomar decisiones acertadas. En SD Industrial te acompañamos en todo el proceso, trabajando con marcas especializadas para diseñar soluciones a la medida que verdaderamente respondan a las necesidades de tu empresa en México.

Con esto, el blog queda completo y optimizado tanto en contenido como en estructura. ¿Te gustaría