Lean Manufacturing no es un término nuevo, pero hoy en día continúa siendo una filosofía muy importante para las industrias y empresas que deseen tener éxito en el mercado y estar a la par con la competencia directa.

En este caso, el modelo de gestión Lean Manufacturing tiene como objetivo principal minimizar las pérdidas en las industrias y maximizar el valor añadido al cliente.

Básicamente, el Lean Manufacturing otorga las herramientas necesarias para poder identificar y eliminar los desperdicios dentro de las operaciones en cada empresa o industria.

Al hablar de desperdicios, incluimos desde los físicos (componentes y embalaje) hasta los metodológicos (tiempo y esfuerzo invertido).

Sin importar la forma o los tipos de desperdicios, estos tienen impactos muy negativos en la producción, disminuyendo así la eficiencia en cualquier industria.

Entonces, ¿cuáles son sus principios?, ¿cómo se relaciona el Lean Manufacturing con la automatización industrial? Podemos adelantar que la filosofía del Lean Manufacturing es optimizar el sistema de producción y reducir o eliminar las tareas que no añadan valor en la industria.

No olvides que en SDI Industrial somos profesionales con amplia experiencia en procesos de automatización industrial. Sigue leyendo para más información.

Índice

Definición de Lean Manufacturing

Lean manufacturing, también conocido como producción ajustada, es un enfoque de gestión de la producción que se centra en la minimización de desperdicios y la maximización del valor para el cliente. Se basa en los principios desarrollados originalmente por Toyota en Japón y se ha convertido en un método popular para mejorar la eficiencia operativa en una amplia gama de industrias.

El objetivo principal del lean manufacturing es eliminar actividades que no agregan valor, como el exceso de inventario, los tiempos de espera y los movimientos innecesarios, con el fin de optimizar los procesos de producción y mejorar la calidad del producto. Al reducir el desperdicio y mejorar la eficiencia, las organizaciones pueden lograr una mayor productividad, reducir costos y aumentar la satisfacción del cliente.

Este enfoque se basa en una serie de principios fundamentales, que incluyen la identificación de valor, el mapeo del flujo de valor, la creación de flujo continuo, la producción justo a tiempo y la búsqueda de la perfección a través de la mejora continua. Al adoptar estos principios, las empresas pueden mejorar su competitividad en el mercado y lograr un funcionamiento más eficiente y rentable en sus operaciones de fabricación.

Origen del Lean Manufacturing

El origen del Lean Manufacturing se remonta a las prácticas y principios desarrollados por Toyota en Japón después de la Segunda Guerra Mundial. En un momento en el que los recursos eran escasos y la competencia era intensa, Toyota se enfrentó a desafíos significativos para mejorar la eficiencia de su producción y competir en el mercado global.

Este se basa en las ideas del sistema de producción de Toyota, conocido como “Sistema de Producción Toyota” (TPS, por sus siglas en inglés). Este sistema se desarrolló como una forma de optimizar los procesos de fabricación al eliminar el desperdicio, reducir los tiempos de espera y maximizar el valor para el cliente.

Taiichi Ohno, ingeniero japonés y ejecutivo de Toyota, es considerado uno de los principales impulsores del TPS y, por ende, del Lean Manufacturing. Ohno y su equipo en Toyota se inspiraron en diversas fuentes, incluyendo los principios de eficiencia de la línea de montaje de Henry Ford, así como las ideas de calidad de W. Edwards Deming y Joseph Juran.

A lo largo de los años, el enfoque de Lean Manufacturing se ha expandido más allá de Toyota y ha sido adoptado por numerosas empresas en todo el mundo en una variedad de sectores. Su popularidad ha crecido debido a su capacidad para mejorar la eficiencia, reducir los costos y aumentar la calidad del producto, lo que ha llevado a su aplicación en diferentes entornos industriales y de fabricación.

¿Qué es el Lean Manufacturing?

Lean Manufacturing o Lean Production, es una filosofía o sistema de organización de trabajo que se basa en la mejora de los métodos de producción en una empresa o industria determinada.

Para cumplir con el objetivo, el Lean Manufacturing busca la correcta eliminación de aquellas actividades innecesarias que no aportan beneficios al proceso ni a los clientes finales.

Por lo tanto, el Lean Manufacturing es una metodología que se centra principalmente en minimizar las pérdidas en los sistemas de fabricación o producción, para de esta forma lograr una mayor eficiencia y productividad en la industria.

En caso de los despilfarros o desperdicios, no solo incluimos materiales y objetos, también nos referimos a aquellas tareas que implican una sobreproducción, tiempos largos de espera y desperfectos en los productos, por ejemplo.

En resumen, con la aplicación del Lean Manufacturing, la gerencia podrá centrarse en lo que añade valor a las operaciones en la empresa, permitiendo alcanzar los objetivos planteados.

Beneficios del Lean Manufacturing en empresas

Uno de los beneficios del Lean Manufacturing se relaciona con el personal humano en la industria, ya que las personas son el capital más importante en cualquier empresa.

La filosofía del Lean Manufacturing implica la colaboración y comunicación en todos los niveles de la empresa.

Por eso, los trabajadores están en contacto permanente con todo el personal y los procesos en el lugar de trabajo, siendo los primeros en observar y mejorar los problemas allí suscitados.

A continuación, te explicamos los beneficios del Lean Manufacturing en empresas:

Alta Efectividad

Una empresa que desarrolla con éxito el Lean Manufacturing, podrá satisfacer las expectativas de cada cliente.

Eficiencia

Al utilizar los recursos disponibles de forma eficiente, se mejorarán los procesos actuales eliminando todo aquello que no aporta valor a la compañía y clientes.

Se apuesta por la innovación

En una empresa donde los trabajadores son capaces de identificar los problemas, para luego solucionarlos efectivamente, sin duda es una compañía que apuesta por la innovación.

¿Cuáles son los 5 principios de Lean Manufacturing?

A continuación, te los indicamos. Toma nota de ellos:

1. Identificar el valor desde la perspectiva de cada cliente

Normalmente, el valor es creado por la industria o empresa, pero es definido por el cliente. Es decir, toda compañía debe entender el valor que el cliente le proporciona a sus productos y/o servicios.

Por eso, la empresa debe esforzarse por eliminar el desperdicio y el costo de sus procesos, para que el precio óptimo de un producto o servicio pueda beneficiar tanto a la compañía como a los clientes.

2. Mapear el flujo de valores

Este principio del Lean Manufacturing implica un registro y análisis del flujo de información o materia prima requerida para elaborar un producto u ofrecer un servicio determinado.

Esto tiene el objetivo principal de identificar los desperdicios, detectar residuos y mejorar los métodos procesos en la industria.

Recordemos que el flujo de valor incluye todo el ciclo de vida del producto: desde las materias primas hasta su posterior eliminación.

Por lo tanto, cualquier cosa que no agregue valor, ¡debe ser eliminada de inmediato!

3. Crear el flujo de valores

Eliminar todo tipo de desperdicios e identificar las maneras de mejorar el tiempo de entrega, asegurará que los procesos sean fluidos desde el momento en que se recibe un pedido hasta la entrega final.

Aquí el flujo es clave para la eliminación de cada desperdicio; recordemos que el Lean Manufacturing se basa en la prevención de las interrupciones en el proceso de producción y en lograr un sistema bien equilibrado con actividades que permiten un flujo constante.

4. Establecer reparto uniforme de las ordenes de producción

La filosofía del Lean Manufacturing establece que sólo se iniciará un nuevo trabajo cuando hay demanda para ello.

Pero, aquellas industrias que utilizan el sistema push, los requerimientos de inventario se determinan por adelantado y el producto se elabora solo para cumplir con esa previsión.

No obstante, los pronósticos pueden ser algo imprecisos, lo que puede resultar en exceso de inventario o una cantidad insuficiente de stock, lo que ocasiona un deficiente servicio al cliente.

En cambio, el Lean Manufacturing se basa en un sistema de pull en el que no se compra ni se fabrica nada hasta que exista una verdadera demanda, por lo que se tiene en cuanta la flexibilidad y la buena comunicación.

5. Lograr la perfección con una mejora continua del proceso

El Lean manufacturing está en la búsqueda continua de la perfección, por lo que hay que determinar las causas fundamentales de los problemas en la industria y buscar posibles soluciones que incluyan la eliminación de los desperdicios en la cadena de valor.

Conclusiones del Lean Manufacturing

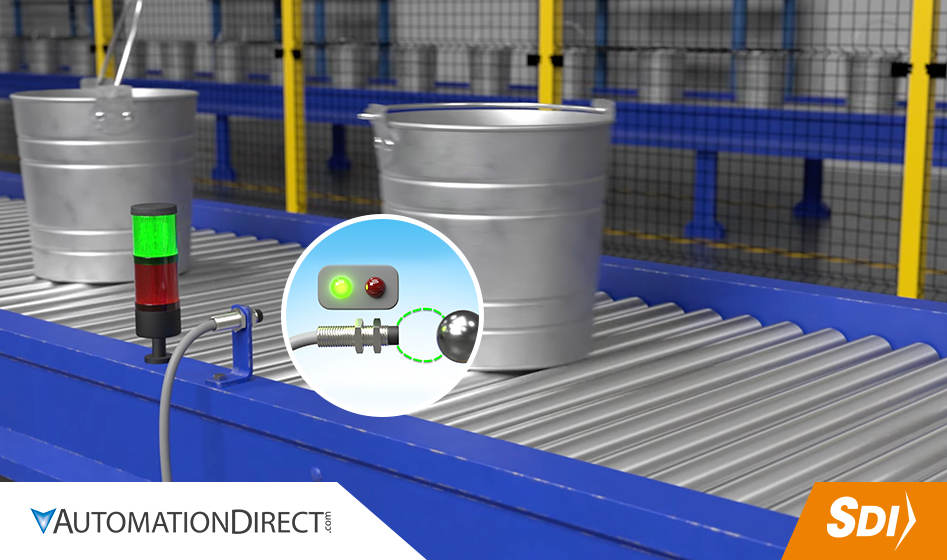

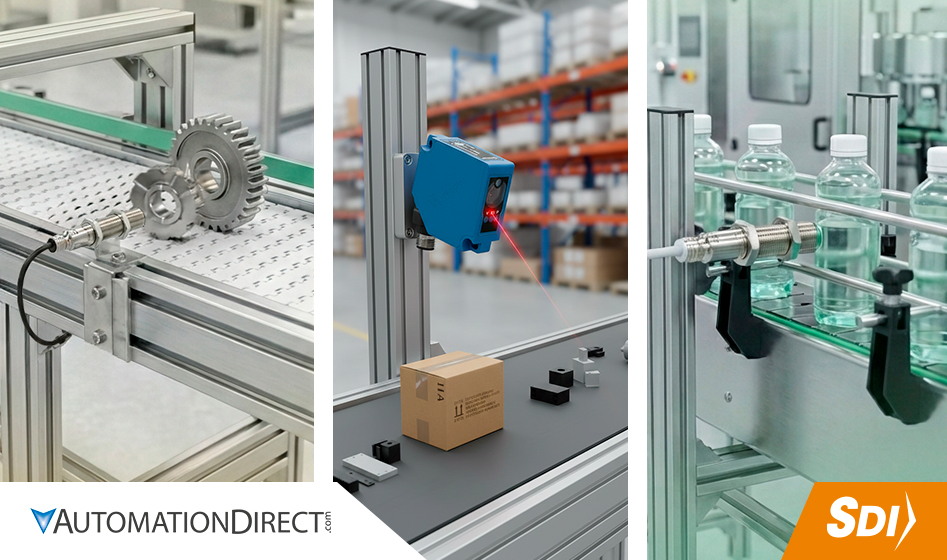

Lean Manufacturing se relaciona estrechamente con la automatización industrial, lo cual va mucho más allá de los robots o Inteligencia artificial utilizada en una línea de fabricación moderna.

La automatización industrial también incluye diversas acciones como la asignación inteligente de tareas o carga de trabajo según las destrezas, o aquellos procesos automáticos para mantenimiento de equipos e incluso acciones que logran la optimización de la producción.

Como ya hemos acotado, con el Lean Manufacturing junto a la automatización industrial se busca eliminar los desperdicios, para dar mayores beneficios no sólo a la empresa sino también a los clientes, con un mejor servicio, costos más atractivos y plazos de entrega menores.

Debemos destacar que en SDI Industrial somos profesionales con una amplia experiencia en procesos de automatización industrial.

Nuestro compromiso es hacer accesible la automatización a todo nivel.

Te invitamos a conocer toda nuestra gama de equipos para proyectos de control y automatización industrial: desde PLC, HMIs, VFDs, Neumática y mucho más.